Практически невозможно найти человека, который не сталкивался с необходимостью хотя бы простейшей обработки древесины. Верные помощники — ножовка или пила — найдутся в каждом доме, но нередко нужна куда более сложная работа, и тогда трудно обойтись без фрезеровочного оборудования. Сегодняшний рынок не знает недостатка в разнообразных моделях этих инструментов, однако одни имеют просто запредельную цену, другие, относительно доступные, не устраивают очень ограниченным функционалом. В этом случае фрезерный станок по дереву своими руками — лучший выход для решения проблемы.

Как подобрать материалы и комплектующие

Главное — определить задачи, которые будут возложены на самодельное домашнее оборудование. Исходя из них, рисуют или выбирают готовый чертеж, на котором изменяют размеры, если это необходимо. Наиболее подходящие материалы, типы соединений и особенности сборки тоже зависят лишь от предпочтений мастера. Стандартного чертежа самодельного фрезерного станка нет. Однако среди имеющихся схем можно подобрать вариант, устраивающий по всем параметрам. Заранее надо обдумать требования, предъявляемые к комплектующим элементам.

Электродвигатель

Бесколлекторный (асинхронный) двигатель подойдет, если планируется работа на станке с фрезами крупных размеров. Относительный недостаток — его шумность.

Коллекторный мотор — более экономичное решение, но и здесь есть минус — износ щеток, если оборудование вынуждено работать довольно часто.

В двигатель небольшого фрезерного станка может «перевоплотиться» обычная электродрель либо шуруповерт, а также болгарка. Глубокая обработка прочной древесины такому оборудованию будет неподвластна, зато он справится на «отлично» с поверхностной работой по усовершенствованию небольших элементов мебели. Лучший вариант — использование ручного фрезера. В этом случае сооружают крепкую станину, делают столешницу, к которой прикручивают переносной инструмент.

Мощность

От этого критерия зависит эффективность обработки различных материалов.

- Менее 0,5 кВт. Такие двигатели позволят проводить поверхностную обработку материала. Например, выбирать пазы с помощью кромочных фрез. Но есть ограничения: подойдут только небольшие режущие элементы и относительно мягкие древесные породы.

- От 0,5 до 1,2 кВт. Этот инструмент будет более универсальным, так как становится возможной глубинная обработка заготовок. Как правило, такой мощности вполне хватает для решения большинства задач, поставленных перед домашним мастером.

- От 1,2 до 2 кВт. Такое оборудование можно назвать полупрофессиональным, так как фрезерный станок с мощным двигателем «разрешит» использовать любые фрезы для древесины, пластика, мягкого металла (например, алюминия).

Большее число оборотов — гарантия качественно обработанных деталей. Инструмент, имеющий высокую скорость, без проблем проходит даже «сучковатые» участки.

Питание

Чаще используют двигатели 220/50, так как установка и подключение не подразумевает ни малейших проблем. Трехфазные модели могут быть оправданы, если подобный кабель уже проложен, а также имеется запас по нагрузке. Бонусом будет высокая мощность, плавность пуска, остановки, позволяющие без боязни брака совершать любые операции.

Верстак и рама

Если нет ограничений для места установки фрезерного станка, то габариты будущего оборудования зависят только от одного фактора — от размеров заготовок, с которыми планируется дальнейшая работа.

К раме для инструмента предъявляются серьезные требования. Она обязана быть суперпрочной, способной противостоять интенсивным динамическим нагрузкам. В этом случае использование древесины не лучший вариант, потому что неизбежная деформация материала рано или поздно станет причиной нарушения геометрии стола. Станок будет нуждаться в постоянной корректировке. Металл — оптимальный выход из положения.

Чаще для рамы используют массивные уголки либо прямоугольный, квадратный профиль. Этот строительный материал даст возможность избежать сварочных работ, заменив их соединением болтами. Такой вариант хорош и тем, что позволит быстро разбирать тяжелую конструкцию для перемещения, если возникнет необходимость. Другое достоинство — возможность сделать опоры с регулировкой по высоте, если пол в помещении не слишком ровный.

Столешница

В этой роли металл неподходящий выбор, так как изделие обойдется дороже, станет еще тяжелее, неминуемо потребует сварки. Поэтому лучше остановить свой взгляд на:

- ДСП, МДФ или ОСВ плитах;

- многослойной фанере;

- строганой доске.

При выборе идеального материала, а также его оптимальной толщины, тоже имеют в виду будущую «специализацию» фрезерного станка. Главное требование к рабочей поверхности — ее гладкость в течение долгой эксплуатации, ведь любой дефект приведет к перекосам заготовок, а значит, браку. Достойных решений для «стола» фрезерного станка несколько:

- ламинирование;

- обивка железом;

- подгонка строганых досок;

- использование столешницы от гарнитура.

Любой из вариантов обеспечит качественную надежную столешницу даже в случае выбора двигателя большой мощности.

Дополнительные приспособления

В заводских изделиях безопасную работу и удобство обеспечивают следующие комплектующие элементы:

- автономная подсветка;

- кнопка аварийной остановки;

- пылезащитный кожух;

- система удаления пыли.

Однако станок для домашнего использования зачастую обходится без таких компонентов, исключением чаще становится приспособления, помогающие удалять стружку и пыль.

Фрезерный станок из ручного фрезера

Так как собрать полноценный станок с отдельно купленным двигателем довольно сложно, лучше сначала попробовать собрать универсальное оборудование из ручного инструмента — фрезера. Для операции понадобится следующий набор материалов и инструментов:

- Древесина: доски либо фанера, эти обрезки пойдут на создание параллельного упора. Ламинированная фанера (18 мм) для столешницы.

- Трубы профильные (25-25 мм), металлический уголок, направляющая из алюминия, оси для фрезера.

- Крепежные элементы: регулировочные болты-шестигранники с гайками (4 штуки), мебельные (6х60 мм), саморезы.

- Растворитель, грунтовка, шпаклевка, краска по металлу. Шпатель и кисти.

- Сварочный аппарат, дрель, сверла, ручной фрезер, шуруповерт, электролобзик.

Каркас

Для изготовления держателя столешницы 4 отрезка профильных труб сваривают между собой. С одной стороны дополнительно приваривают аналогичный элемент для параллельного упора. Сверху на каркас добавляют уголки такой же длины, призванные прочно зафиксировать столешницу.

Затем к каркасу приваривают опоры, которые для максимальной устойчивости соединяют перемычками, расстояние от них до пола — 200 мм. Металл (кроме алюминия или оцинкованного материала) очищают, обезжиривают растворителем, шпаклюют, грунтуют, покрывают краской.

Работа со столешницей

Деталь вырезают так, чтобы она точно войти в пространство, ограниченное металлическими уголками. Дополнительно края столешницы, просверлив отверстия, крепят к каркасу мебельными болтами.

На расстоянии 200-250 мм от длинной стороны стола врезают направляющую из алюминия. Оси для фрезера укорачивают наполовину, снимают подошву. В центре стола намечают отверстия для четырех крепежей, диаметр их зависит от вида ручного инструмента. Затем их просверливают. По обеим сторонам от них делают отверстия для крепежа прижимов оси фрезера.

Снизу столешницы фрезером оформляют большой паз для подошвы инструмента. Дополнительно в нем вырезают два небольших паза, они предназначаются для осей. На обоих концах выемок сверлом Форстнера делают углубления для шестигранных болтов. Два куска трубы отрезают так, чтобы они соответствовали ширине большего паза. В них сверлят отверстия для болтов, которые крепят с помощью гаек.

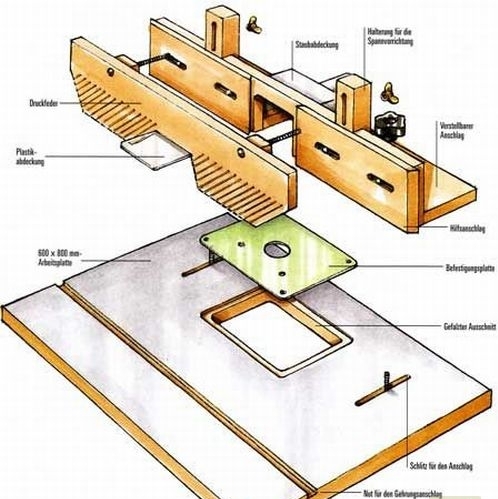

Параллельный упор

Из фанеры вырезают 3 длинных элемента, имеющих одинаковые размеры, и 4 ребра жесткости. Затем в полосах делают отверстия: в первой полукруглое, служащее для удаления стружки, совпадающее по размерам с прорезью в столешнице. Во второй — такое же, на этом же месте, но квадратное. Третью распиливают пополам, крепят направляющими к обратной стороне второй детали. Сверху на ней крепят направляющую из алюминия.

Первый и второй отрезок соединяют ребрами жесткости с тех сторон, где находятся отверстия: два крепят по краям большего из них, оставшиеся — с концов приспособления. Для присоединения пылесоса вырезают фанерную прямоугольную деталь для среднего «дырявого» отсека, в нем делают круглое отверстие нужного диаметра для удаления пыли. Крепят его к ребрам жесткости. Фиксируют упор струбцинами либо кронштейнами с пазами, если есть необходимость передвижения.

Установка фрезера

Срезанные оси крепления продевают в боковые отверстия фрезера, надевают гайки, укрепляют в станке с помощью прижимов, изготовленных из труб. Конструкцию переворачивают, шестигранным ключом производят регулировку фрезера по высоте.

Фрезерный станок по дереву своими руками соорудить не так-то просто, поэтому лучше основательно подготовиться, заранее обнаружив все подводные камни, ждущие впереди. Очень поможет просмотр видео. Например, этого: